-

Land / Region

-

Albanien

-

Armenien

-

Azerbaijan

-

Belgien

-

Bosnien Herzegovina

-

Bulgarien

-

Dänemark

-

Deutschland

-

Estland

-

Europa

-

Finnland

-

Frankreich

-

Georgien

-

Griechenland

-

Großbritannien

-

Irland

-

Island

-

Israel

-

Italien

-

Kasachstan

-

Kirgistan

-

Kosovo

-

Kroatien

-

Lettland

-

Littauen

-

Luxemburg

-

Malta

-

Mazedonien

-

Moldawien

-

Montenegro

-

Niederlande

-

Norwegen

-

Österreich

-

Polen

-

Portugal

-

Rumänien

-

Russland

-

Schweden

-

Schweiz

-

Serbien

-

Slowakei

-

Slowenien

-

Spanien

-

Tadschikistan

-

Tschechische Republik

-

Türkei

-

Turkmenistan

-

Ukraine

-

Ungarn

-

Usbekistan

-

Weißrussland

-

Zypern

Nocken- und Kurbelwellensensoren

Nocken- und Kurbelwellensensoren sorgen für die Synchronisierung von Zündzeitpunkt, Motordrehzahl und Zündzeitpunkt des Zylinders, so dass der Motor reibungslos läuft.

Nocken- und Kurbelwellensensoren

Wie DENSO Nocken- und Kurbelwellensensoren funktionieren

Diese beiden Sensortypen helfen dem elektrischen Steuergerät (ECU), die Position von zwei wichtigen Teilen des Motors zu berechnen: der Nockenwelle und der Kurbelwelle.

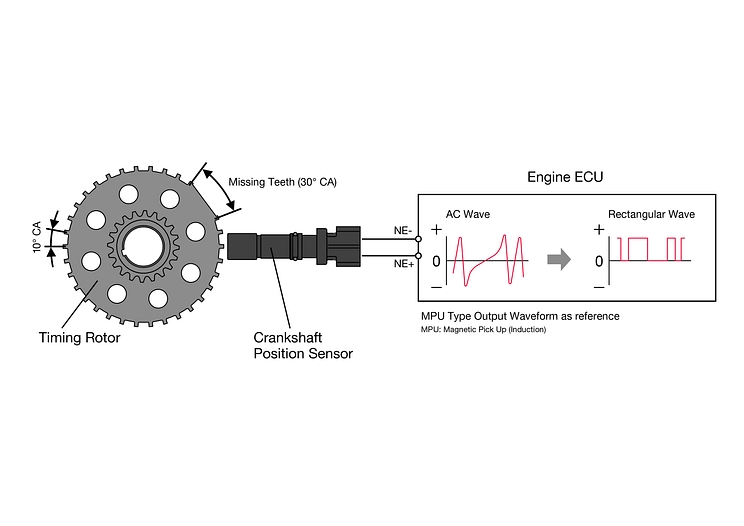

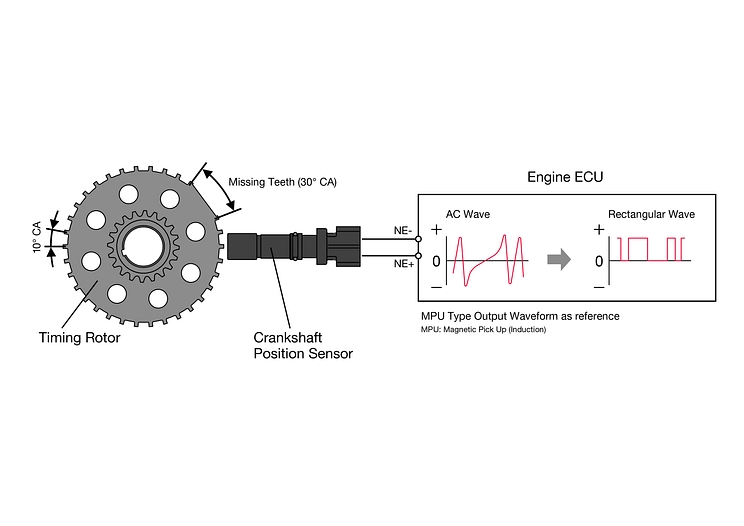

Der Kurbelwellenpositionssensor ist am Motorblock gegenüber dem Steuerrotor der Kurbelwelle angebracht. er zählt die Anzahl der Zähne auf Kurbelwelle, die den Sensor passiert haben, und sendet diesen Wert an die ECU. Dies kann dann berechnen, wo sich die Kurbelwelle auf ihrer 360-Grad-Drehung befindet. Die Rate der Positionsänderung wird zur Berechnung der Motordrehzahl verwendet.

Der Nockenwellenpositionssensor ist in der Nähe des Zylinderkopfs gegenüber dem Steuerrotor an der Nockenwelle angebracht. Er überwacht den sich ändernden magnetischen Widerstand des sich bewegenden Magnetfeldes des Steuerrotors; diese Information wird von der ECU verwendet, um den Nockenwellenwinkel zu berechnen und zu erkennen, welcher Zylinder gerade zündet.

Zusammen sorgen diese Komponenten dafür, dass die Motorteile "im Takt" bleiben und der Motor reibungslos und effizient arbeitet. Mit Sensoren des Typs Magnetic Resistant Element (MRE) und des Typs Magnetic Pick-Up (MPU) bietet DENSO dem Ersatzteilmarkt ein umfassendes Sortiment an Sensoren in OE-Qualität an.

Eigenschaften und Vorteile

-

Verschiedene Größe und Ausführungen verfügbar, sowohl für induktive als auch für Halbleitertypen.

-

Hervorragende Zuverlässigkeit, mit einfachen und problemlosen Verbindungen und hoher Temperaturbeständigkeit

-

"First-time fit" und hervorragende Leistung.

-

Der Name DENSO steht für hohe Qualität und niedrige Rücklaufquoten.

Typen und Eigenschaften

Nocken- und Kurbelwellensensoren Typen

Weit verbreiteter, hochpräziser Sensor. Besteht in erster Linie aus einem Körper, einer Manschette, einem Magnete und einer Spule. O-Ringe und eine Kragenverpressung schätzen die Spule vor Verschmutzung.

Es sind viele Varianten erhältlich, um verschiedenen Motorspezifikationen und Rotorgrößen gerecht zu werden. Direkter Anschluss und Anschlussdraht im Sortiment.

Ein kompakter Sensor, der das Erfassungselement und die Verarbeitungsschaltung auf einem Chip vereint. Das magnetresistive Element ermöglicht ein hohes Signal-Rausch-Verhältnis und damit eine hervorragende Erkennungsgenauigkeit. Dies wiederum ermöglicht einen höheren Grad an Kraftstoffeffizienz und geringere Emissionen.

Eigenschaften

MRE-Typen verwenden DENSO’s eigens entwickeltes Magnetkreisdesign mit einem integrierten Ein-Chip-Modell. MPU-Sensoren sind entweder als Direktanschluss- oder als Kabelsensoren erhältlich und maximieren so die Abdeckung.

Installation und Fehlersuche

Die korrekte Installation, Wartung und Überwachung von DENSO Nocken- und Kurbelwellensensoren sorgt dafür. dass sie ihr volles Potential entfalten und eine effiziente Motorleistung erbringen.

Installation

Vorsicht - Nocken- und Kurbelwellensensoren sind empfindliche Teile, die beim Einbau beschädigt werden können. Achten Sie darauf, dass keine Feuchtigkeit, Chemikalien oder andere Fremdkörper eindringen; legen Sie die Sensoren nicht in Bereiche, in denen ständig eine übermäßige statische Entladung auftritt und legen Sie die Sensorspitzen nicht in die Nähe von einem Magneten.

Trennen Sie den Stecker und die Verkabelung, falls vorhanden. Entfernen Sie die Schraube(n). Entfernen Sie den Sensor.

Montieren Sie den neuen Sensor und die Schraube(n) entsprechend dem vom Fahrzeughersteller angegebenen Anzugsmoment. Schließen Sie den Stecker und die Sensorverkabelung an, falls erforderlich. Schalten Sie den Motor ein und prüfen Sie, ob das System ordnungsgemäß funktioniert.

Fehlersuche

Kratzer auf der magnetischen Oberfläche des Sensors

Einwirkung von großer Hitze

Abnutzung der Sensorverdrahtung

Abwürgen nach dem Anlassen oder selten während des Betriebs des Fahrzeugs

Das Fahrzeug beschleunigt ungleichmäßig

Das Fahrzeug verliert zeitweilig an Leistung oder hat Zündaussetzer

Das Fahrzeug springt nur sporadisch oder überhaupt nicht an

Die Motorleuchte leuchtet auf

Prüfen Sie mit einem Diagnosetool auf einen Fehlercode in der ECU (P0335-P0349)

Verwenden Sie die Oszilloskopfunktion des Scantools, um die Spannungswellenform des Sensors währen des Starts zu prüfen. Wenn die Wellenform normal ist, prüfen Sie, ob das Steuergerät defekt ist oder ob ein Kurzschluss oder eine Unterbrechung in der Verkabelung vorliegt. Wenn es keine Wellenform gibt, prüfen Sie, ob der Sensor defekt ist.

Kataloge und Broschüren

Mehr Informationen über Nocken- und Kurbelwellensensoren finden Sie im Download-Bereich Hier klicken.